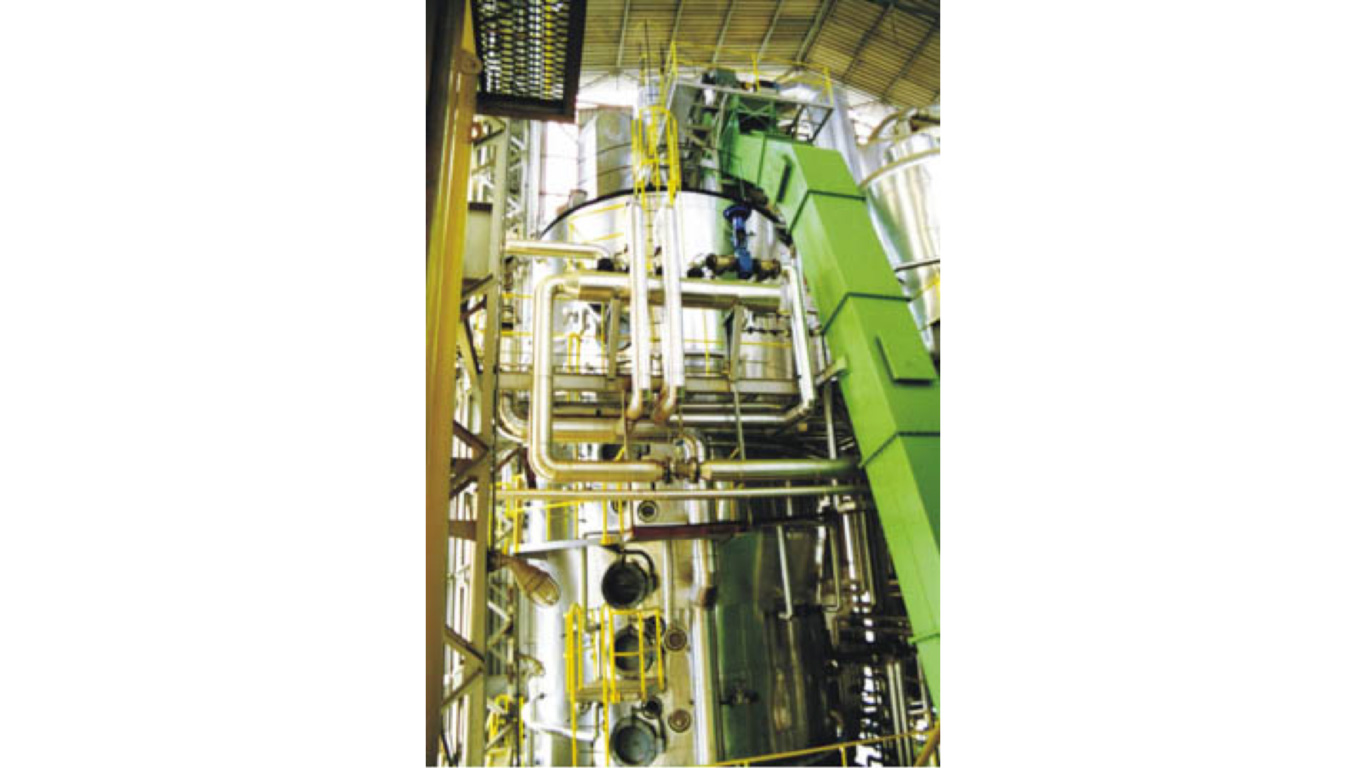

DTS DTDC или DTDC от TECNAL имеют новейшую конструкцию и самые современные технологии, которые обеспечивают очень эффективное десольватирование при низком расходе пара.

Подача осуществляется с помощью роторного клапана с ротором из нержавеющей стали. На стадии предварительного десольватирования проход материала с одного уровня на другой происходит через открытые фиксированные трубы; в стадии десольватирования прохождение материала это делается с помощью фиксированных отверстий с шарнирными крышками или вращающимися клапанами. Вторая операция проводится при помощи вращающегося клапана,

Стадия предварительного обессоливания состоит из дна, где газы проходят через боковую стенку ДТ. Продукт постоянно перемешивается ножами и лезвиями. Дно специально перфорировано и обеспечивают эффективное испарение растворителя. Пары растворителя проникают через такие отверстия, что позволяет избежать образования изолирующего газового слоя в нижней части. Таким образом, контактное продукт / дно является постоянным, с отличными результатами.

Стадия предварительного обессоливания помогает улучшить десольватизацию и получить меньший расход пара. Это снижение является довольно явным в общем потреблении установки при сравнении со значениями установки с обычным DT без предварительного десольватезирующего дня. Поэтому легче контролировать качество продукта: главным образом активность уреазы и растворимость белка. Таким образом, обработка белков в прдукте становится более бережной и сохраняет максимальный процент белковых веществ, растворимых в воде.

Стадия десольвентирования / прожарки состоит из ярусов со смешивающими ножами и лезвиями Прямой пар впрыскивается в дно с двойным эффектом, и газы проходят через решетки дна, которые специально перфорированы для этой цели. Таким образом, текучесть продукта становится очень хорошей, что приводит к эффективному процессу десольватизации с низким потреблением пара и низкой требуемой мощностью на тонну материала.

Последний ярус DT называется «флеш-дном», целью которого является удаление всех оставшихся следов растворителя из продукта. Растворитель и пар аспирируют с помощью сокетов и направляют в газоочиститель, таким образом вы обеспечиваете очень низкое содержание растворителя в продукте.

Окончательная выгрузка производится при помощи вращающегося клапана, Датчика уровня и ПЛК управляют скоростью этого клапана, чтобы поддерживать правильный уровень продукта на каждом уровне.

В итоге вы будете иметь низкий расход пара, меньше растворителя в прдукте и малые потери растворителя

- Электронное управление (PLC) для контроля:

- уровней потока и продукта,

- впрыск пара,

- температура газов,

- электрический ток главного двигателя (сила тока) - Регуляторы потока и выпускной клапан со специальной конструкцией, чтобы обеспечить постоянное время пребывания.

Производительность: до 6000 т/24ч.